自增壓液氮罐作為儲存和運輸液氮的專業(yè)設備���,其結構精密且涉及低溫壓力容器技術。在進行維護���、部件更換或深度清潔時,正確的拆卸流程至關重要���。以下結合設備構造原理與安全規(guī)范���,詳細說明拆卸操作步驟及注意事項���。

-

環(huán)境安全

操作需在通風良好的開闊空間進行���,避免密閉環(huán)境中氮氣聚集引發(fā)窒息風險���。若涉及動火或吊裝作業(yè)(如大型罐體更換),需提前申請危險作業(yè)審批���,并設置隔離墻���、警戒線及專人監(jiān)護。

-

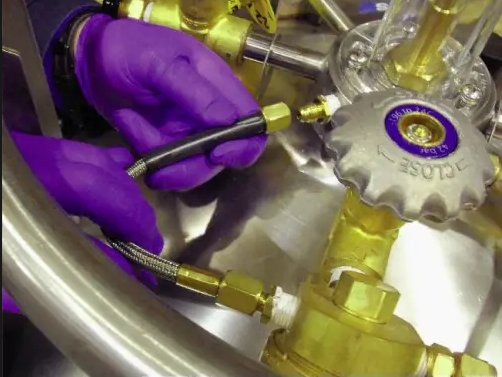

個人防護

穿戴耐低溫手套���、護目鏡及長袖防護服���,防止液氮飛濺導致凍傷。禁止直接接觸罐體表面���,因低溫可能造成皮膚黏連���。

-

壓力釋放

拆卸前必須徹底泄壓:

-

關閉增壓閥���、排液閥,緩慢開啟排空閥���,觀察壓力表至歸零���。

-

若閥門凍結���,可用電吹風低溫檔(≤40℃)解凍,嚴禁暴力拆卸���。

-

設備狀態(tài)確認

確保罐內液氮已完全排空(可通過稱重或液位計判斷)��,避免殘留液體汽化后產生壓力����。長期閑置罐體需靜置 2-3 天�,待溫度回升至常溫再操作。

自增壓液氮罐核心結構包括:

-

雙層真空絕熱罐體:內膽(不銹鋼)儲存液氮,外膽提供機械保護�,夾層填充絕熱材料并抽真空以減少熱傳導。

-

閥門系統(tǒng):排空閥(泄壓)����、增壓閥(汽化增壓)、排液閥(控制輸出)��、雙安全閥(超壓保護)�����。

-

增壓盤管:位于夾層內����,通過液氮氣化產生壓力,實現(xiàn)自增壓功能����。

-

真空封口接頭:出廠時密封,非專業(yè)人員不得擅自開啟�����,以免破壞真空層���。

1. 外部附件拆卸

-

閥門組:使用扳手依次卸下排空閥����、增壓閥、排液閥及安全閥���。注意保存密封墊片(如聚四氟乙烯圈)����,若老化需更換�。

-

壓力表與液位計:旋松固定螺母,小心拔出傳感器探頭��,避免損傷內部電路�����。

-

腳輪與支架:拆除底部腳輪固定螺栓�,分離罐體與移動支架(如需整體拆卸)。

2. 上封頭拆卸

-

頸管組件:逆時針旋轉頸塞���,取出提筒及內部凍存架(若有)��。使用專用工具松開頸管與內膽的連接螺栓�����,緩慢向上拔出頸管組件�����。

-

真空封口保護罩:旋下保護罩����,檢查接頭密封性���,若發(fā)現(xiàn)漏點需標記并后續(xù)處理��。

3. 內膽取出

-

支撐結構分離:部分型號需拆卸內膽底部支撐環(huán)(通常為卡扣式或螺栓連接)�����。

-

垂直吊裝:使用軟吊帶或尼龍繩固定內膽部���,通過葫蘆或起重機垂直吊出。注意保持平衡���,避免碰撞外膽內壁����。

-

真空層檢查:觀察夾層內絕熱材料是否受潮或移位,若發(fā)現(xiàn)異常需記錄并聯(lián)系廠家處理����。

-

部件清潔

-

內膽清洗:用 30-40℃溫水沖洗內壁��,軟毛刷清除殘留污垢�,倒置風干或用無油壓縮空氣吹干。避免使用鋼絲刷等硬物損傷表面���。

-

閥門檢修:拆解閥門檢查密封面����,清除異物并更換老化 O 型圈���。安全閥需送專業(yè)機構校驗整定壓力�����。

-

真空度檢測

-

外觀判斷:罐體表面若出現(xiàn)大面積結霜或異常冰冷����,可能真空層失效。

-

專業(yè)檢測:使用真空測量儀連接真空規(guī)管���,常溫下真空度應≤200 微米汞柱(0.20mmHg)����,否則需返廠修復����。

-

密封性測試

組裝后充入干燥氮氣至 0.05MPa�����,用肥皂水涂抹接口處�����,觀察是否冒泡���。重點檢查閥門螺紋�、焊縫及頸管密封面。

-

禁止行為

-

未泄壓時強行拆卸部件,可能導致液氮噴射或罐體炸裂�����。

-

用明火烘烤凍結部件���,高溫可能引發(fā)金屬脆化或密封圈失效�����。

-

自行打開真空封口接頭���,破壞真空層將導致罐體報廢。

-

特殊情況處理

-

若發(fā)現(xiàn)內膽腐蝕穿孔或真空層進水��,必須立即停止使用并聯(lián)系制造商更換�����。

-

長期停用的罐體需清潔干燥后充入干燥氮氣(0.02MPa)封存���,防止內部銹蝕���。

-

記錄與追溯

詳細記錄拆卸時間����、更換部件及檢測數據����,建立設備維護檔案。增壓閥等關鍵部件建議每 6-12 個月更換一次�。

-

真空層維修:涉及抽真空或更換絕熱材料需專業(yè)設備���,非授權人員操作可能導致性能下降。

-

安全閥校驗:超壓保護裝置必須由具備資質的機構定期檢測����,確保起跳壓力符合標準。

-

復雜故障:如罐體變形�����、管路斷裂等�,需聯(lián)系廠家技術人員評估修復可行性���。

自增壓液氮罐的拆卸需嚴格遵循安全規(guī)范與操作流程,結合設備特性進行科學維護���。通過系統(tǒng)化的風險管控����、精準的部件檢測及專業(yè)的技術支持����,可有效延長設備壽命,保障液氮儲存與運輸的安全性�。任何涉及壓力容器的操作,建議優(yōu)先參考制造商說明書并在專業(yè)指導下進行���。